1. 压力控制实现超凡性能

在微流控和毫流控应用中,如液滴微流控、药物筛选、细胞分析或细胞生物学和显微镜下的动态细胞培养,稳定精确的流速,加上快速的沉淀时间,通常是先决条件。

压力控制提升稳定性并缩短沉淀时间

在生成微流控液滴的系统中,通常需要快速沉淀时间(即输出信号达到瞬时压力变化的特定百分比,例如95%,所需的时间)以直接达到目标流速,并进而达到所需的液滴尺寸。这可以最大限度地缩短瞬态阶段,减少其中生成的液滴(可能包含昂贵的试剂或细胞)无法被利用的情况,并最终减少微流控方案的浪费和成本。另一方面,稳定的流速可确保液滴尺寸均匀,从而确保实验方案长期可靠。

A. 沉淀时间:系统中的实际流速是多少?

OEM注射泵和沉淀时间

工业注射泵由一个简单的线性运动源组成,该运动源由步进电机驱动,控制活塞的驱动速度。流速可以通过活塞速度和截面直接推导出来。沉淀时间不仅取决于注射泵的机械结构,还取决于微流控系统的流体阻力。当执行或修改预设流速时,流控系统中的内部压力会增加并使其变形,而不是推动液体流动。

根据系统的流体阻力和弹性不同,沉淀时间从百分之一毫秒到几分钟不等。在工业应用中使用注射泵执行流速时,注射泵会显示预设的流速值,但不提供有关实际流速或达到该设定流速所需时间的信息。微流控设备缺乏真实流速信息是实验和方案失败的主要原因之一。

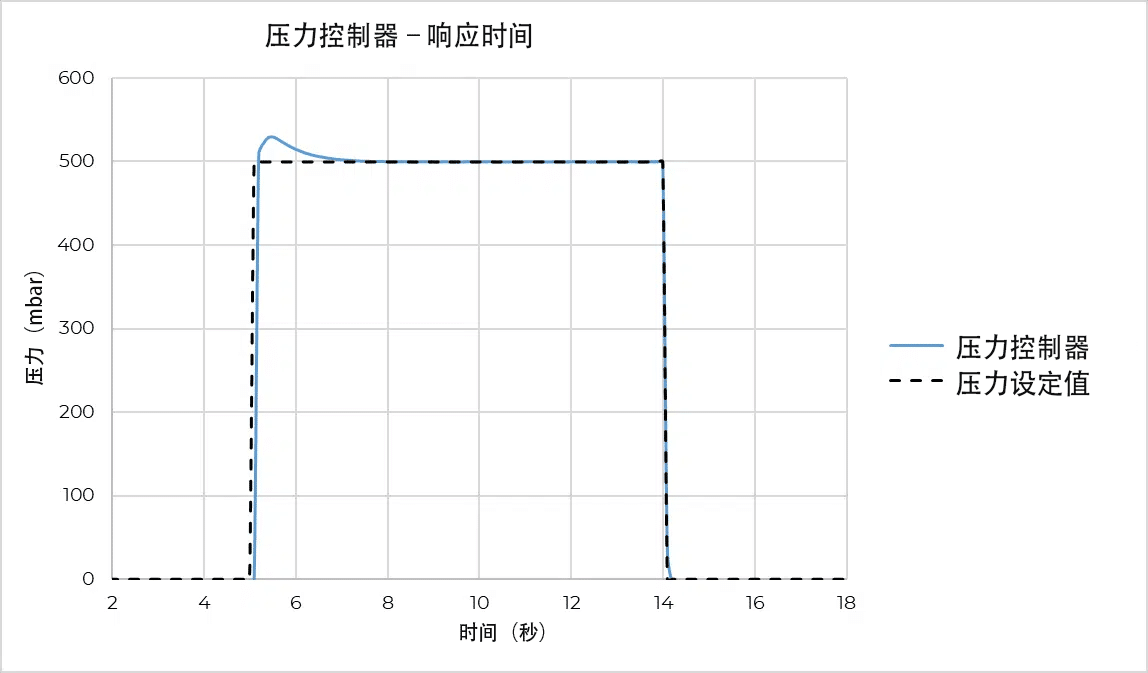

OEM压力控制器的响应时间最快

压力控制器可以对装有液体的储液瓶或罐进行加压。当使用压力控制器时,压力几乎瞬间施加到储液瓶上。 例如,Fluigent仪器中使用的阀门通常响应时间低于30毫秒,低于注射泵中使用的电机。F-OEM及其FASTAB技术等反应系统具有快速的沉淀时间。下图显示了Fluigent F-OEM压力控制器与标准注射泵配合使用的响应时间。对于大多数流控系统来说,目标压力可以在不到几秒钟的时间内达到(主要取决于压力源和相关气体流速以及要加压的气动量)。

图1:压力式流量控制器之间的响应时间

B. 精细调节的压力带来超凡的稳定性

注射泵的流量稳定性取决于其电机提供的最小机械步进。因为活塞的增量与注射量相关,所以移动量最小导致注射量最小。步进电机将在低流速下引起脉冲或振荡,这与技术有关,而不是由于外部参数。因此,市场上大多数注射泵无法达到低于0.35%的稳定性,这个数值已经是使用小容量注射器(如直径较小的注射器和约10毫升的注射器)高端注射泵所能达到的稳定性,虽然可以提高稳定性,(但不可避免会影响可以注入的体积和能够达到的最大流速)。

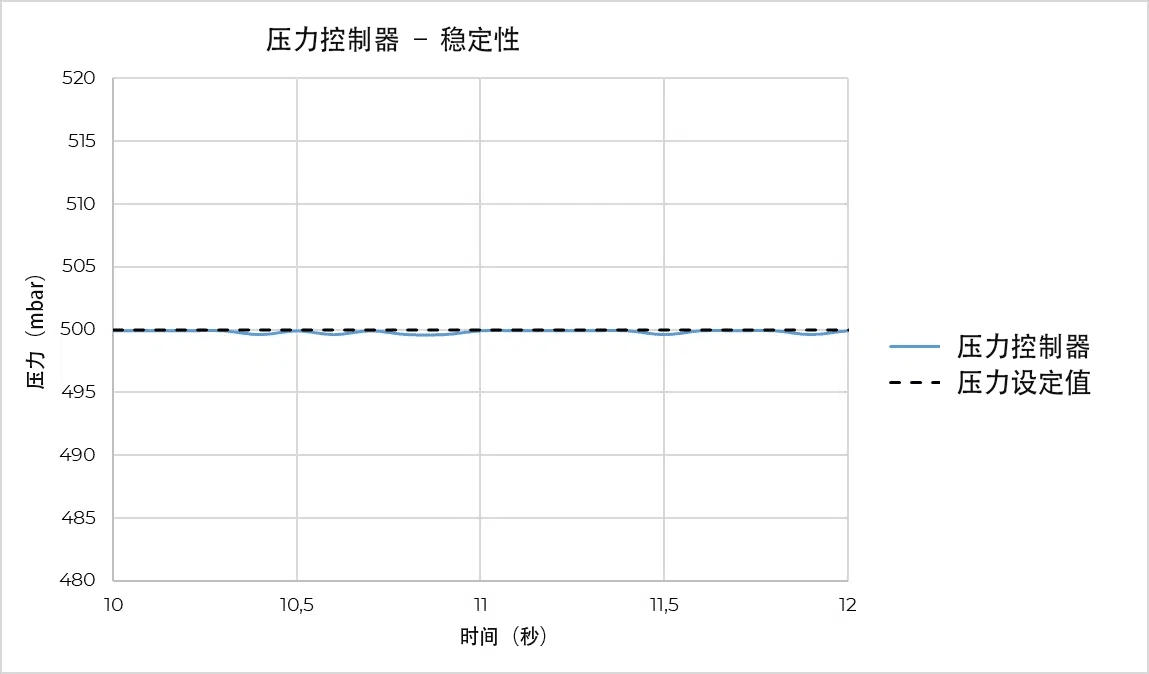

当使用压力控制器对储液瓶或罐加压时,样品会顺利注入微流控系统中。该技术通常利用电磁阀,可以对施加的压力进行极其精细的调节。由于没有机械部件与流体接触,压力控制器可以建立无脉冲流量,即使是最精确的注射泵也无法获得这种流量。使用Fluigent控制器,可以获得变异系数< 0.1%的压力稳定性,并为新兴应用提供新的稳定性水平。

图2:压力式流量控制器的压力稳定性

C. 通过流量传感器实现更高的液体流速准确度和调节能力:压力驱动流量控制

内置流量传感器可实现快速准确的流速监控和调节

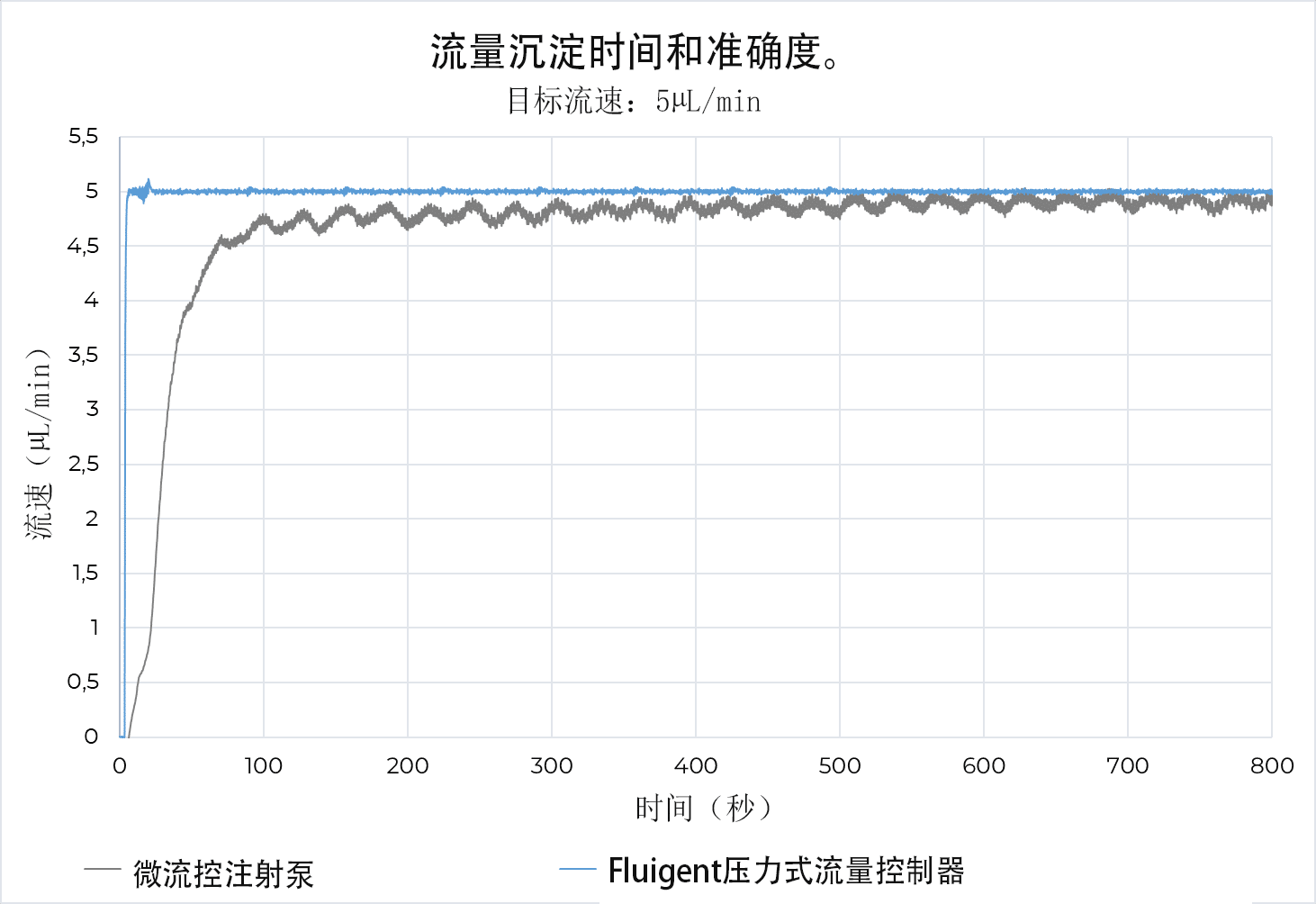

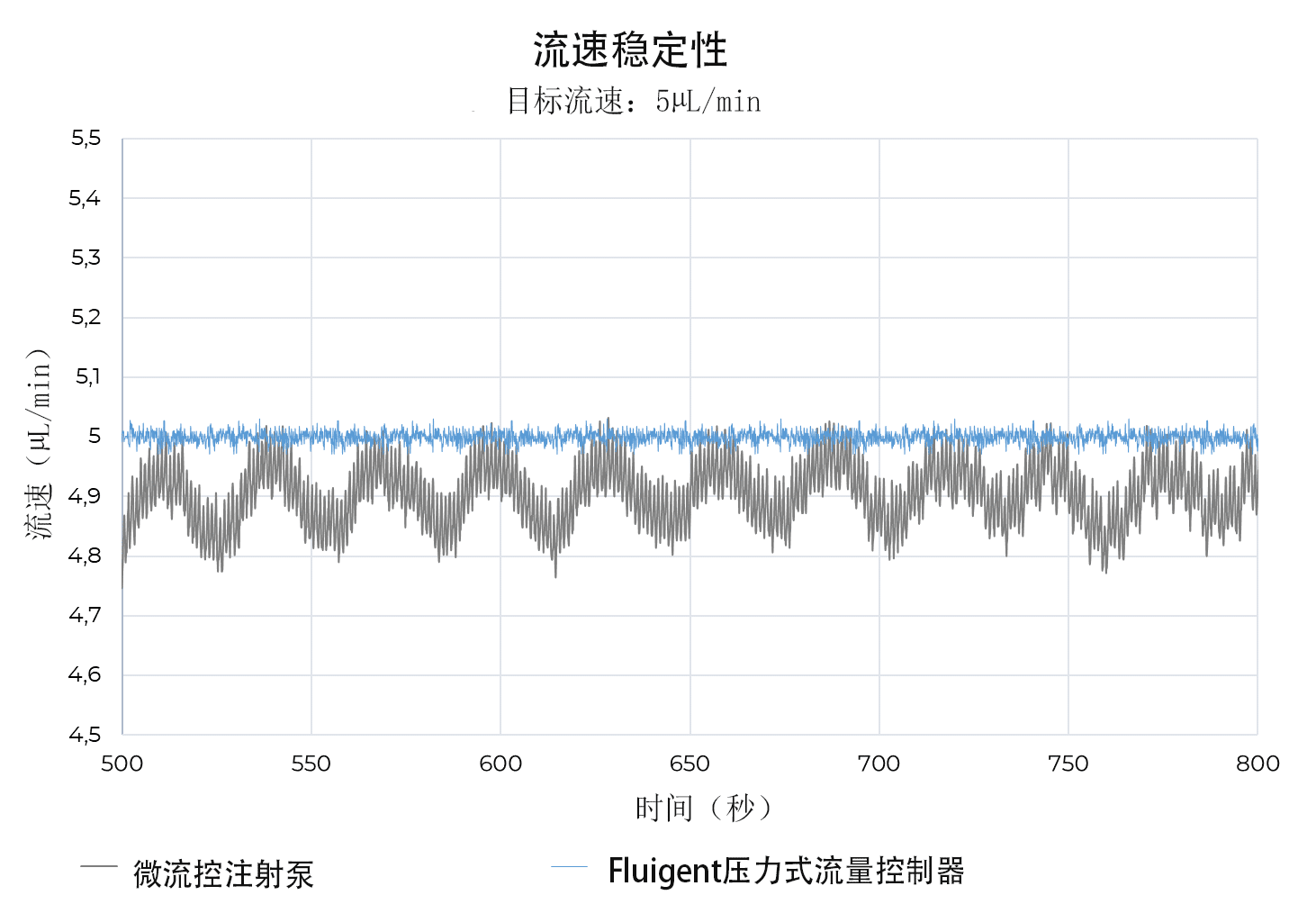

如果想直接监测流量,可以在系统中添加液体流量传感器。流量传感器还可用于确保流控方案的正常运行,允许流量/体积监控,或者方案失败识别和预防。流量传感器可以作为压力控制器的补充,因为它们可以通过施加算法开发“反馈循环”系统,通过压力来调节流速。Fluigent提供压力式流速调节技术,得益于其获得专利的“自学习”算法,可以在实验进行时调整流速,以控制分配的样品量和/或样品流速。下图比较了Fluigent压力式流量控制和标准OEM注射泵之间的流速稳定性。通过使用我们的调节算法结合流量传感器,可以实现< 5%的流速稳定性,而使用注射泵观察到的流速稳定性约为10%。

图3:OEM注射泵(灰色)与OEM压力式流量控制器(蓝色)之间的比较

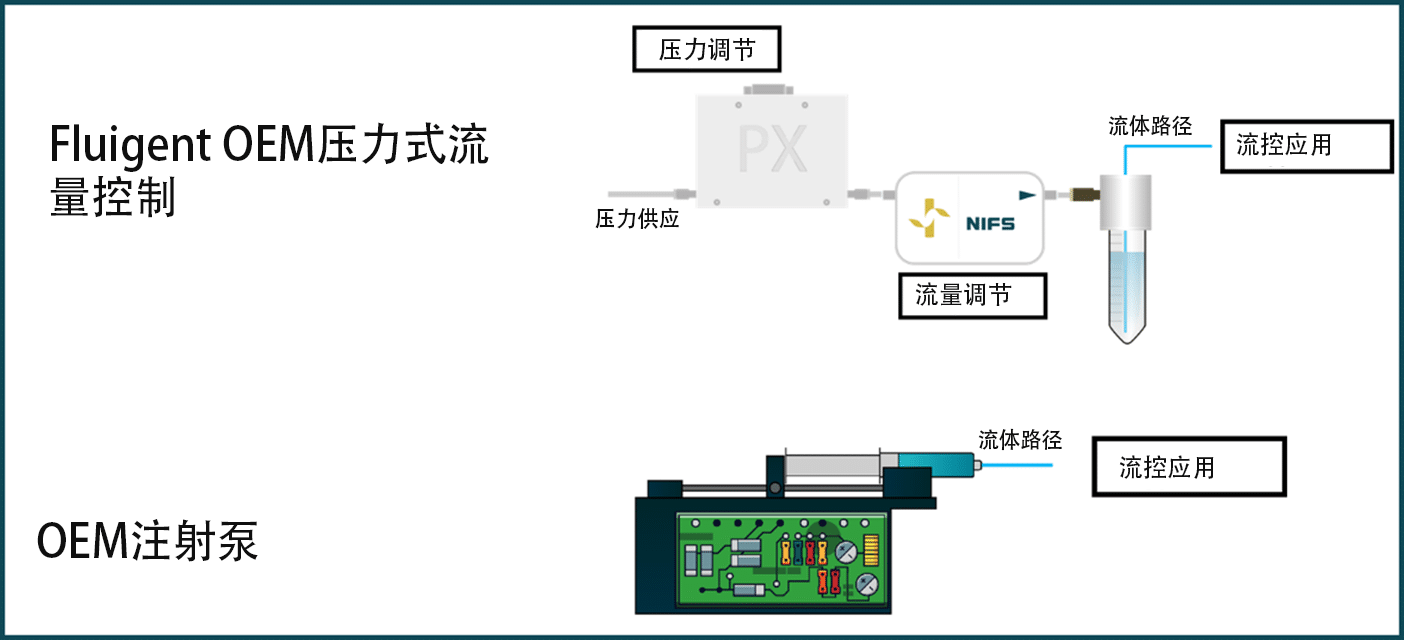

需要在没有安装流量传感器的流控线上实现高性能压力驱动流量控制?

随着利用微流控的生物应用不断增长,对流控线上完全无菌和一次性环境的需求正在急剧增长。Fluigent是唯一一家提供专用于流控应用的非侵入式流量传感器公司。

Fluigent的标准OEM压力式流量控制解决方案由高精度压力控制器(Fluigent PX或F-OEM)和非侵入式流量传感器组成,无需流体路径上安装任何元件或进行流体校准即可实现出色的流速调节。NIFS可以实现非接触式实时流速监控和调节。

凭借这一独特的系统,Fluigent领先于其他微流控压力驱动流量控制提供商以及工业注射泵供应商。

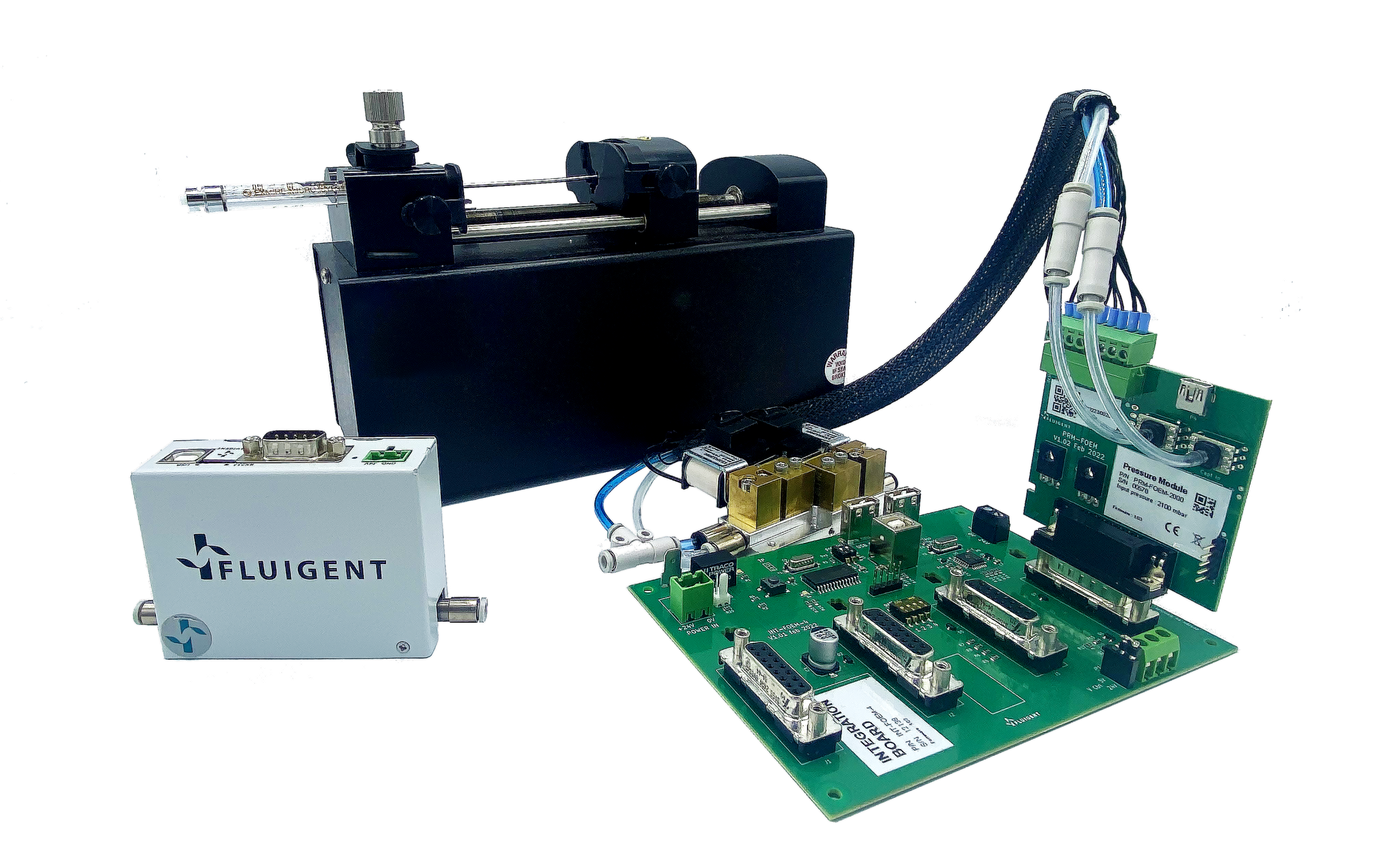

图4:注射泵系统与Fluigent压力式流量控制系统

| Fluigent压力控制器 | OEM注射泵 | |

|---|---|---|

| 准确度 | 变异系数(CV)< 0.1%满量程(FS) | ~ 1% |

| 压力分辨率 (最小压力步长) | 0.03% FS | 不适用 |

| 响应时间 | 压力控制器: < 30 ms | 不适用 |

| 沉淀时间 | 压力:< 2 s 流速: < 5 s | 从几秒钟到几分钟具体取决于流控系统 |

| 出口压力范围 | 正值范围:0至25 mbar、0至69 mbar、0至345 mbar、0至1000 mbar、0至2000 mbar、0至7000 mbar 负值范围:0至-25 mbar、0至-69 mbar、0至-345 mbar、0至-800 mbar Push-Pull:-800至+1000 mbar | 不适用 |

| 液体流速范围 | 0至10 mL/min | > 200 mL/min |

| 注射量 | 最多 1 L | < 140 mL(受最大注射器体积限制) |

| 流速监控与调节 | 使用流量传感器:测量值误差< 5% | 无实时监控。 |

| 与无菌环境兼容/污染风险 | 适用 无菌储液瓶,液体未接触任何机械部件 使用NIFS,无需在流控线上安装任何系统即可控制流速 | 可能 可使用一次性塑料注射器,但性能降低 玻璃注射器:每次实验都需要灭菌/清洁步骤 |

| 与长期方案兼容 | 适用 稳定压力供应 | 受注射器储液瓶限制 随时间变化,使用的注射泵和注射器可能导致不稳定 |

| 维护 | 无需维护 | 注射器对准、密封维护 |

2.不再需要为了更大的注射量而牺牲稳定性。在实施注射和重新补液的过程中节省时间。

如上所述,注射器容量(更具体而言,截面)越大,流速稳定性越低。因此,注射泵用户需要在稳定性和最小注射量之间进行选择,这并不总是可行,具体取决于目标应用。此外,大多数专用于微流控工业应用的注射泵体积不超过60 mL,这对于任何需要缓冲液的应用来说可能是一个严重的限制。

当使用压力控制器时,可以使用更大的储液瓶。借助Fluigent压力系统,可以使用容量高达1 L的瓶子,而不会影响系统通过压力提供的出色流量稳定性。使用压力式系统,加液和重新补液过程非常简单。

3.为您的微流控系统提供经济高效的解决方案

乍一看,压力驱动流量控制系统可能比注射泵系统更昂贵,因为添加压力源和流量传感器(如果需要)会增加整个系统的成本。然而,压力控制器的一些优势和持续的技术改进最终会影响系统的最终成本,其中包括:

- 一条通道供应多个储液瓶

可以使用一个压力控制器对多个储液瓶加压,但这对于注射泵来说不太可行,因为流速不可能均匀分配。

- 更快的响应时间意味着更少的试剂消耗和浪费

如上所述,在流速不稳定的瞬态阶段,数据无法有效利用,并且该阶段使用的试剂也会浪费。最大限度地缩短这一瞬态阶段可以优化试剂消耗,从而降低实验成本。

- 压力源和控制一体化降低总体成本

Fluigent开发的最新技术:紧凑型一体式微流控微型泵,体积小,重量轻(L*l*H = 7*5*4 cm),提供集成压力供应和控制(正压和负压),这款设备不仅成本效益高,而且具有独特的紧凑设计,并且成本更低。

4.减少清洁问题和污染造成的危害

使用高精度注射泵需要非一次性玻璃、钢或陶瓷注射器,因为塑料注射器容易变形会影响稳定性。那些非一次性注射器通常没有经过消毒。 这对于许多生物应用来说是一个限制,因为流体路径上无菌是强制要求。此外,如果使用可重复使用的注射器,需要进行清洁,这不仅仅是一个繁琐的步骤,更重要的是增加了污染风险,这可能会导致实验失败。

使用压力控制器时,没有任何机械部件与液体接触。人们可以使用标准的一次性管或储液瓶,如果需要的话可以对其进行消毒。因此,与OEM注射泵相比,使用压力控制器可以降低污染风险。

5.使用压力控制器减少维护工作

在开发集成液体处理组件的微流控系统时,重要的是要考虑所有部件的生命周期以及延长系统使用寿命所需的维护。使用注射泵时,需要采取耗时的维护步骤来避免性能下降或方案失败:

- 对准步骤:注射器对准和安装不正确会影响精度和准确度。也可能因为安装力过大而损坏注射器密封。每次更换注射器后都必须执行此操作。

- 密封维护:如果泵密封没有随时间变化得到正确维护,可能会发生泄漏并导致分配不够准确。活塞密封通常还含有一层硅油润滑剂,这层润滑剂会随着使用和接触液体而逐渐磨损。需要定期进行重新润滑维护,以避免出现性能问题或损坏。

使用压力控制器时,由于不与液体接触,维护工作量大大减少。确保清洁的压力源通常足以使压力控制器正常工作数年。无需在开始方案之前进行对准或校准步骤,这与工业应用的注射泵不同。压力控制器可确保延长系统使用寿命,减少与Fluigent支持团队联系的时间。

作为精确液体控制和自动化领域的专家和领导者,Fluigent为生命科学到诊断领域的制造商提供创新的OEM仪器和定制服务。