5 Gründe für die Wahl von OEM-Druckreglern anstelle von OEM-Spritzenpumpen für mikrofluidische Anwendungen

Bei der Integration von OEM-Durchflusssteuerungskomponenten in diagnostische oder biowissenschaftliche Systeme, die auf mikrofluidischen Technologien basieren, werden häufig OEM-Spritzenpumpen verwendet. Letztere weisen jedoch sowohl in Bezug auf die Leistung als auch auf die Zuverlässigkeit starke Einschränkungen auf. Im Folgenden werden die wichtigsten Gründe genannt, warum ein Wechsel von industriellen Spritzenpumpen zu OEM-Druckcontrollern für das mikrofluidische Liquid Handling in Betracht gezogen werden sollte.

1. Drucksteuerung für unübertroffene Leistung

Eine stabile und präzise Durchflussrate mit einer schnellen Einschwingzeit ist häufig eine Voraussetzung für mikrofluidische und millifluidische Anwendungen wie Tröpfchenmikrofluidik, Wirkstoffscreening, Zellanalyse oder dynamische Zellkultur für Zellbiologie und Mikroskopie.

Druckkontrolle für verbesserte Stabilität und Einschwingzeit

Eine stabile und präzise Durchflussrate mit einer schnellen Einschwingzeit ist häufig eine Voraussetzung für mikrofluidische und millifluidische Anwendungen wie Tröpfchenmikrofluidik, Wirkstoffscreening, Zellanalyse oder dynamische Zellkultur für Zellbiologie und Mikroskopie.

In einem System, das mikrofluidische Tröpfchen erzeugt, ist in der Regel eine schnelle Einschwingzeit (definiert als die Zeit, die das Ausgangssignal benötigt, um einen bestimmten Prozentsatz – z. B. 95 % – einer momentanen Druckänderung zu erreichen) erforderlich, um die angestrebte Durchflussrate und die damit verbundene erforderliche Tröpfchengröße zu erreichen. Dadurch kann die Übergangsphase, in der die erzeugten Tröpfchen (die teure Reagenzien oder Zellen enthalten können) nicht verwendet werden können, minimiert werden. Auf diese Weise werden der Abfall und die Kosten des mikrofluidischen Protokolls reduziert. Eine stabile Durchflussrate wiederum gewährleistet eine homogene Tröpfchengröße und damit die langfristige Zuverlässigkeit Ihres Protokolls.

A. Einschwingzeit: Wie hoch ist die tatsächliche Durchflussmenge in Ihrem System?real flow rate in your system?

OEM-Spritzenpumpe und Einschwingzeit

Industrielle Spritzenpumpen bestehen aus einer einfachen linearen Bewegungsquelle, die von einem Schrittmotor angetrieben wird, der die Geschwindigkeit steuert, mit der der Kolben angetrieben wird. Die Durchflussmenge ergibt sich direkt aus der Kolbengeschwindigkeit und dem Kolbenquerschnitt. Die Einschwingzeit hängt nicht nur von der Mechanik der Spritzenpumpe ab, sondern auch vom Strömungswiderstand des mikrofluidischen Systems. Bei der Einführung oder Änderung des geordneten Durchflusses erhöht sich der Innendruck im Fluidiksystem und verformt es, anstatt die Flüssigkeit zu fördern.

Je nach Strömungswiderstand und Elastizität des Systems variiert die Einschwingzeit zwischen einer Hundertstel Millisekunde und mehreren Minuten. Bei der Implementierung einer Durchflussrate auf der Spritzenpumpe für industrielle Anwendungen wird der gewünschte Wert der Durchflussrate angezeigt, doch es gibt weder Informationen über die tatsächliche Durchflussrate noch über die erforderliche Zeit, um diese zu erreichen. Das Fehlen von Informationen über die tatsächliche Flussrate des mikrofluidischen Geräts ist eine der Hauptursachen für das Scheitern von Experimenten und Protokollen.

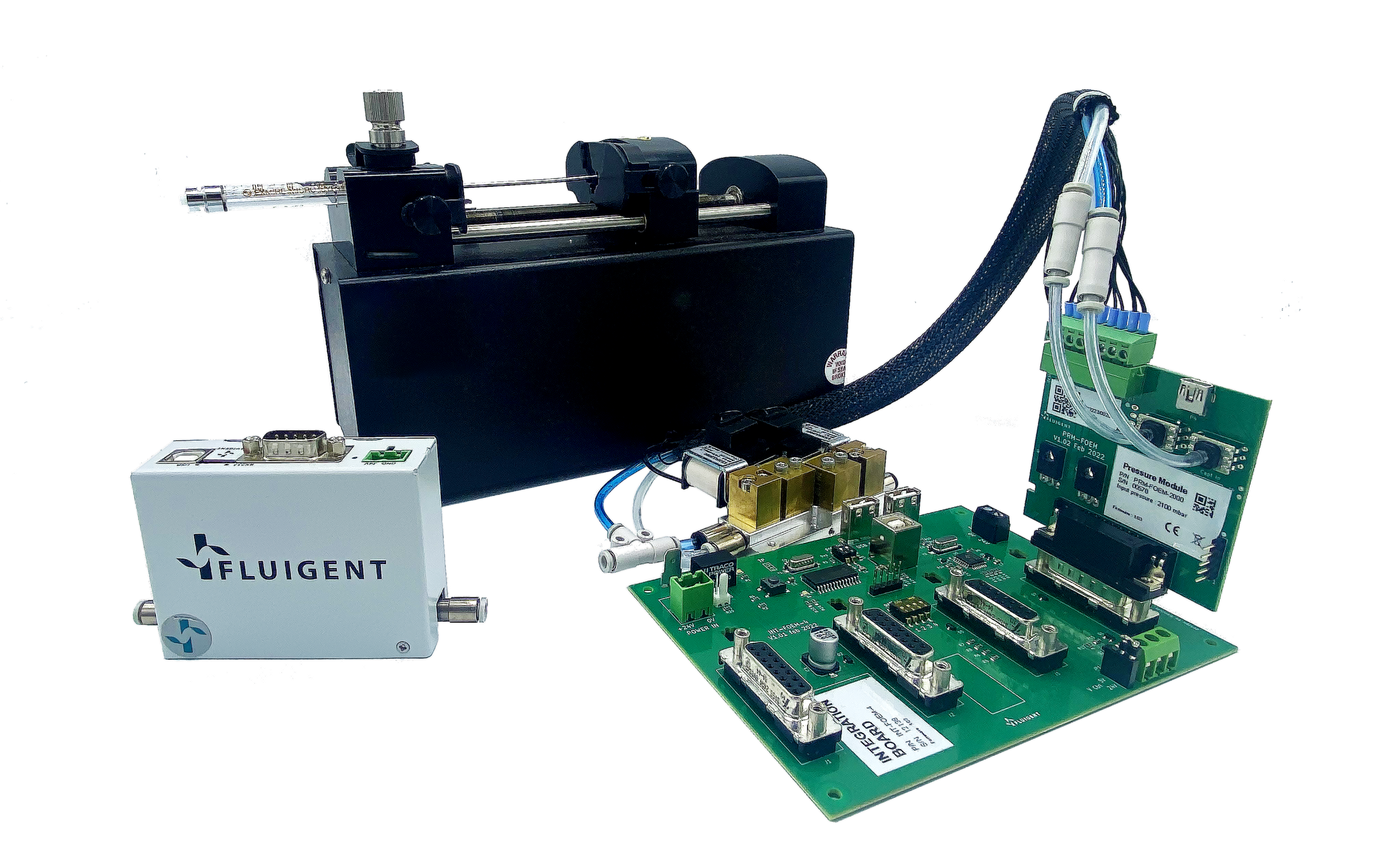

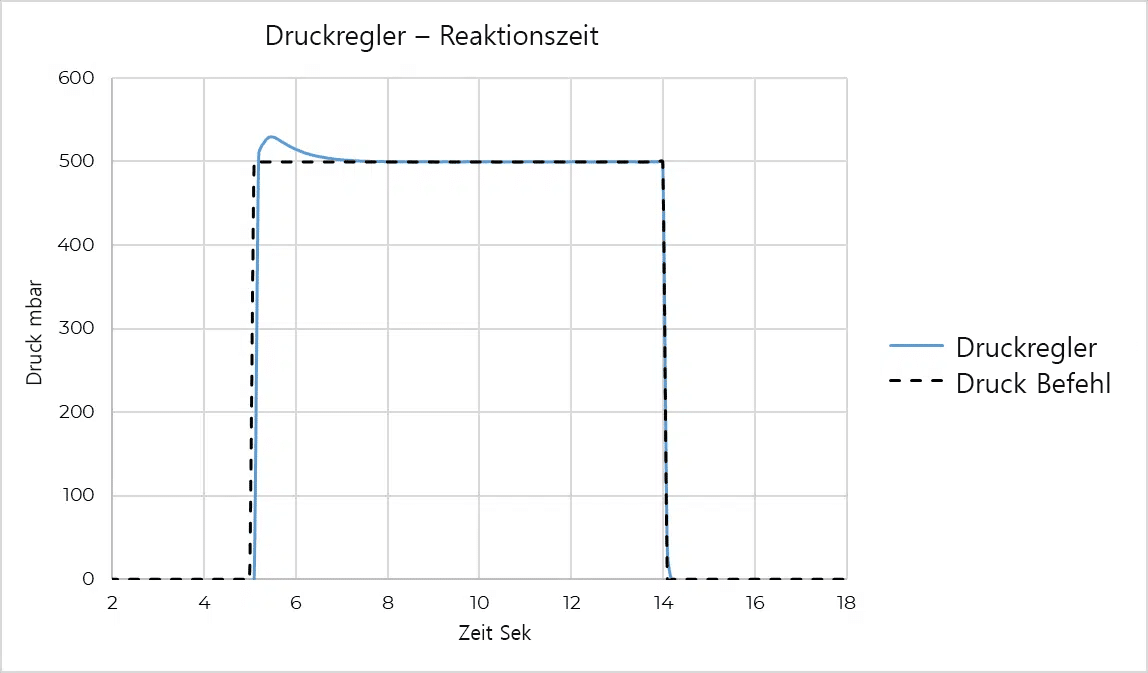

Schnellste Reaktionszeit mit OEM-Druckregler

Druckregler ermöglichen die Druckbeaufschlagung des Behälters oder Tanks, der Ihre Flüssigkeiten enthält. Bei der Verwendung eines Druckreglers wird der Druck fast sofort auf das Reservoir ausgeübt. Die in Fluigent-Instrumenten verwendeten Ventile haben in der Regel eine Reaktionszeit von weniger als 30 Millisekunden, was unter den in Spritzenpumpen verwendeten Motoren liegt. Reaktive Systeme wie das F-OEM und seine FASTAB-Technologie haben schnelle Einschwingzeiten. Das folgende Diagramm zeigt die Reaktionszeiten eines Fluigent F-OEM-Druckreglers mit einer Standard-Spritzenpumpe. Der angestrebte Druck wird

Der Solldruck wird in den meisten Fluidiksystemen in Sekundenschnelle erreicht (hängt hauptsächlich von der Druckquelle und der damit verbundenen Gasdurchflussrate sowie von den zu beaufschlagenden Pneumatikvolumina ab).

Abbildung 1: Reaktionszeit zwischen druckbasierten Durchflussreglern

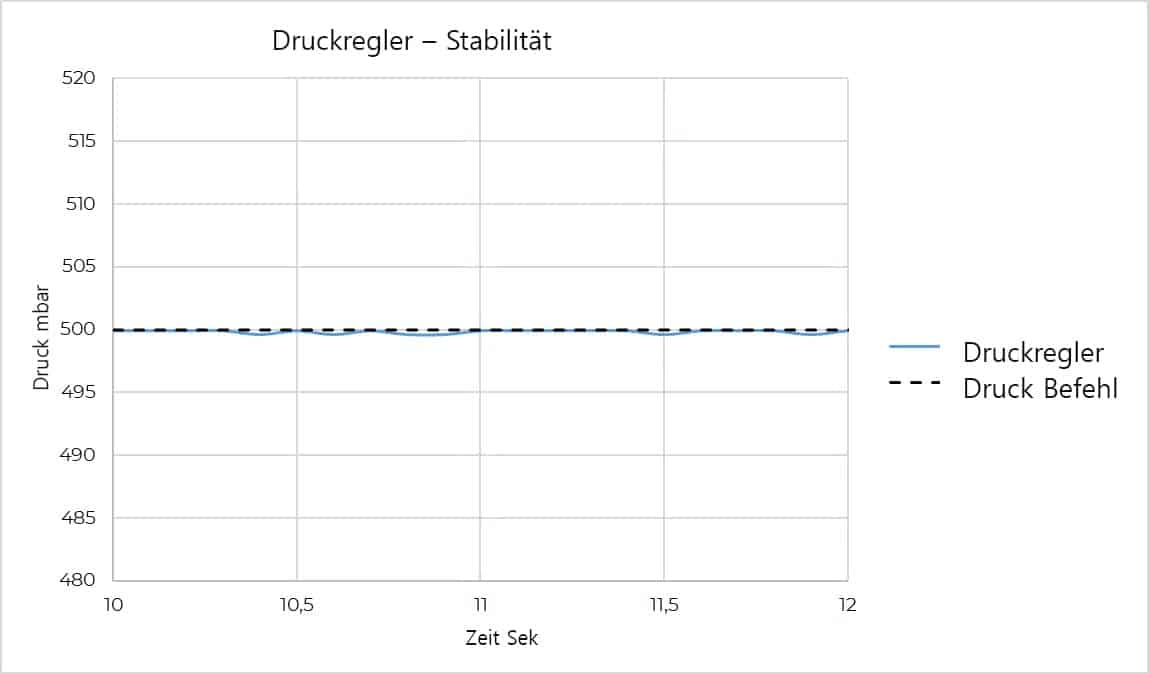

B. Unerreichte Stabilität durch fein abgestimmten Druck

Die Flussstabilität einer Spritzenpumpe ergibt sich aus dem minimalen mechanischen Schritt, den der Motor macht. Da der Schritt des Kolbens mit dem injizierten Volumen korreliert ist, führt diese minimale Bewegung zu einem minimalen injizierten Volumen. Der Schrittmotor erzeugt bei niedrigen Flussraten Impulse oder Schwingungen, die mit der Technologie zusammenhängen und nicht auf externe Parameter zurückzuführen sind. Folglich können die meisten Spritzenpumpen auf dem Markt eine Stabilität von weniger als 0,35 % nicht erreichen, was bereits für High-End-Spritzenpumpen gilt. Da Spritzenkörper geringere Durchmesser aufweisen, sind geringere Volumina möglich. Das hat eine Auswirkung auf die erreichbaren Flussraten.

Wenn ein Reservoir oder ein Tank mit Hilfe eines Druckreglers unter Druck gesetzt wird, wird die Probe gleichmäßig in Ihr mikrofluidisches System injiziert. Bei dieser Technologie kommen in der Regel Magnetventile zum Einsatz, die eine sehr feine Einstellung des Drucks ermöglichen. Da es keine mechanischen Teile gibt, die mit den Flüssigkeiten in Berührung kommen, können Druckregler pulslose Flüsse erzeugen, die selbst mit der genauesten Spritzenpumpe nicht erreicht werden können. Mit den Druckreglern von Fluigent wird eine Druckstabilität von < 0,1 % CV erreicht. Dies ermöglicht ein neues Maß an Stabilität, das für neue Anwendungen erforderlich ist.

Abbildung 2: Druckstabilität druckbasierter Durchflussregler

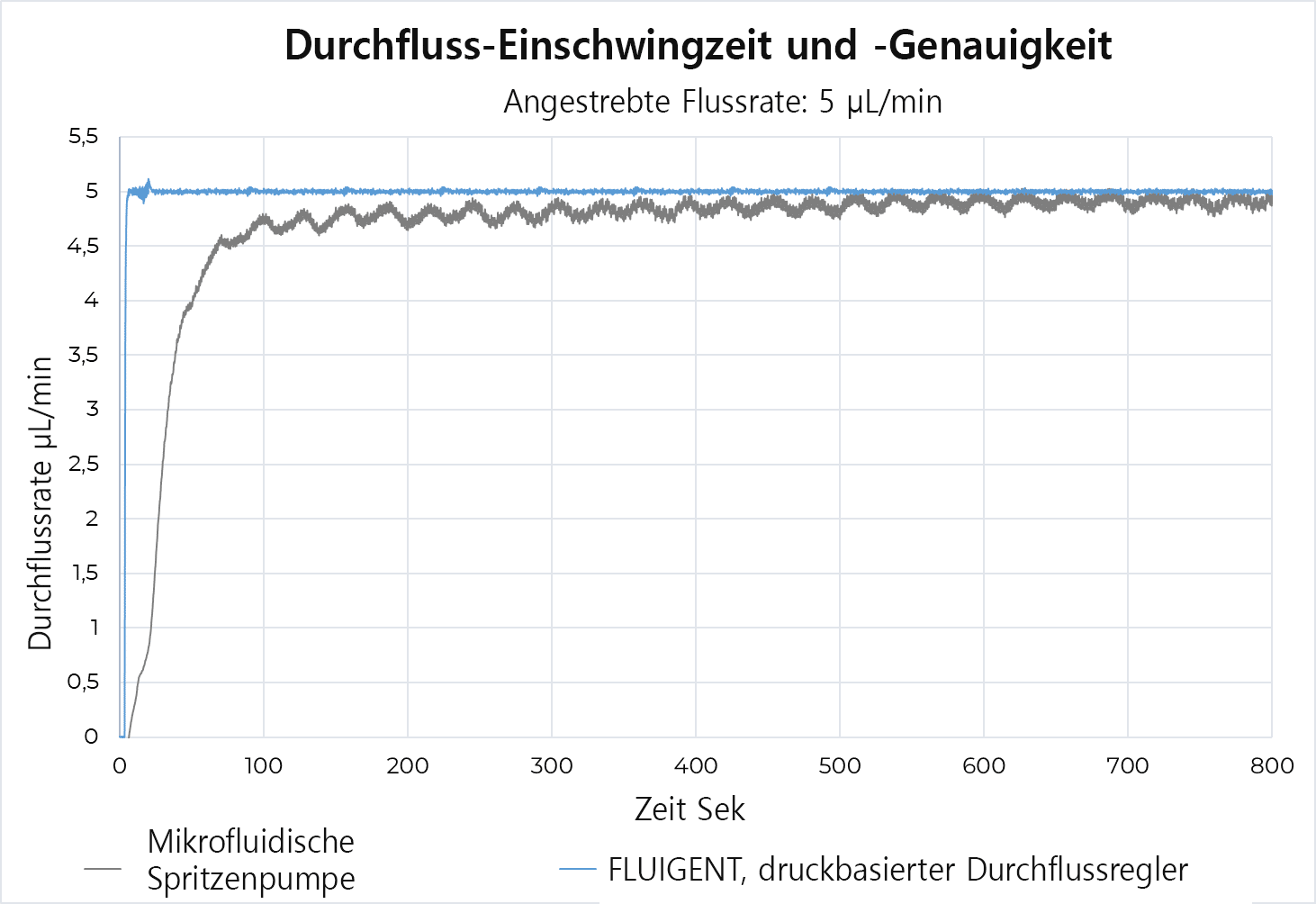

C. Höhere Genauigkeit des Flüssigkeitsdurchflusses und bessere Regelungsmöglichkeiten mit einem Durchflusssensor: druckgesteuerte Durchflussregelung

Inline-Durchflusssensoren für schnelle, genaue Durchflussüberwachung und -regelung

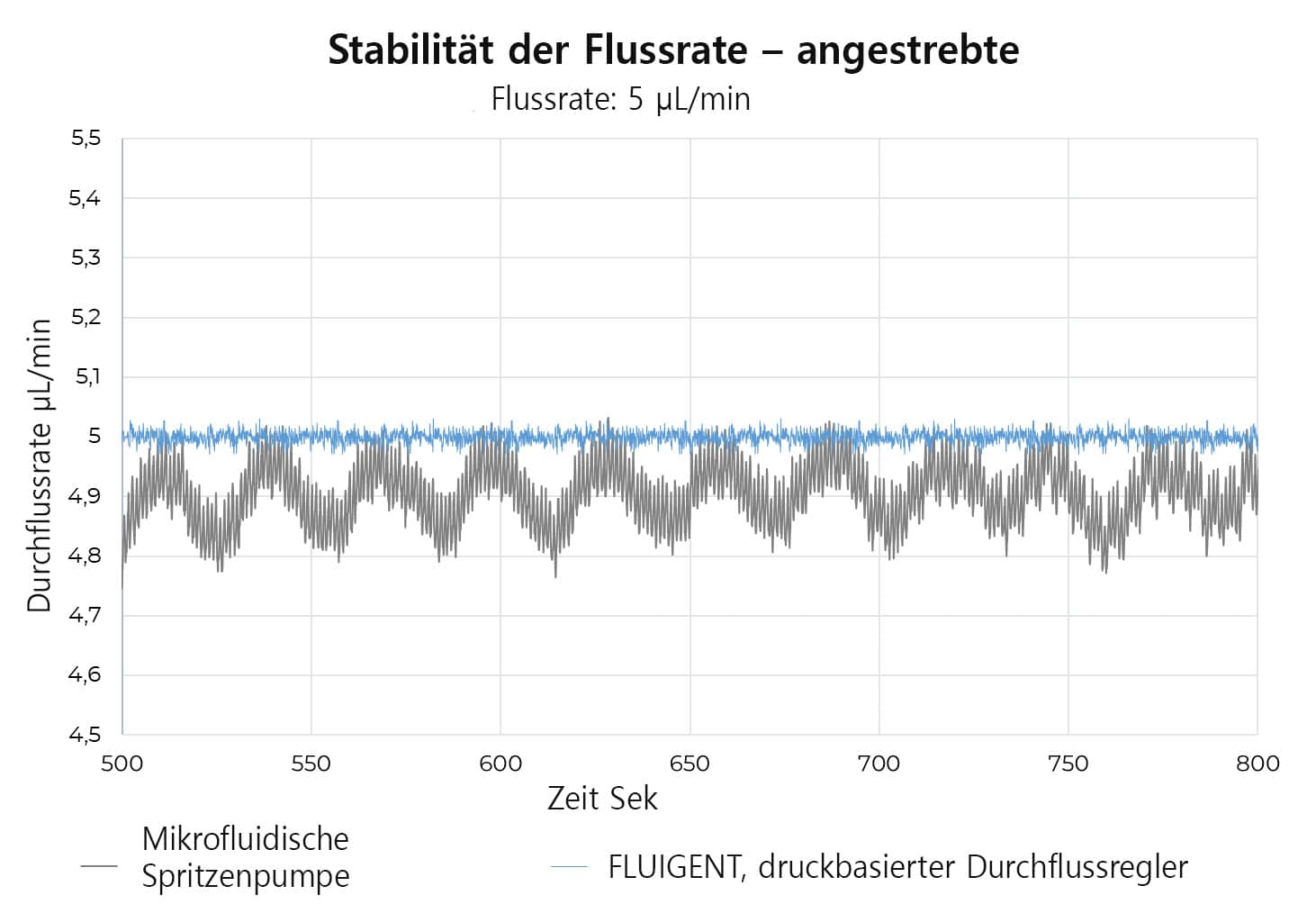

Möchte man die Durchflussmenge direkt messen, kann ein Flüssigkeitsdurchflusssensor in das System eingebaut werden. Durchflusssensoren sind außerdem nützlich, um das ordnungsgemäße Funktionieren eines Fluidikprotokolls zu gewährleisten, indem sie die Überwachung des Durchflusses/Volumens oder die Erkennung und Vermeidung von Protokollfehlern ermöglichen. Durchflusssensoren ergänzen Druckregler, da sie es ermöglichen, ein System mit „Rückkopplungsschleife“ zu entwickeln, das die Durchflussmenge über den Druck regelt, wenn ein Algorithmus implementiert ist. Fluigent bietet dank seines patentierten „selbstlernenden“ Algorithmus eine druckbasierte Durchflussregelung, die es ermöglicht, die Durchflussrate während eines laufenden Experiments anzupassen, um das abgegebene Probenvolumen und/oder die Durchflussrate der Probe zu steuern. Die unten stehende Grafik vergleicht die Stabilität der Flussrate zwischen der druckbasierten Flusskontrolle von Fluigent und einer Standard-OEM-Spritzenpumpe. Mit unserem Regelungsalgorithmus in Verbindung mit einem Durchflusssensor wird eine Stabilität der Durchflussrate von < 5 % erreicht, während mit einer Spritzenpumpe eine Stabilität von ~ 10 % beobachtet wird.

Abbildung 3: Vergleich zwischen einer OEM-Spritzenpumpe (grau) & einem druckbasierten Durchflussregler (blau)

Benötigen Sie eine leistungsstarke druckgesteuerte Durchflussregelung, ohne einen Durchflusssensor in der Fluidikleitung zu haben?

Mit der Zunahme biologischer Anwendungen, die Mikrofluidik nutzen, steigt der Bedarf an einer vollständig sterilen Einweg-Umgebung in der Fluidikleitung stark an. Fluigent ist das einzige Unternehmen, das einen nicht-invasiven Durchflusssensor speziell für fluidische Anwendungen anbietet.

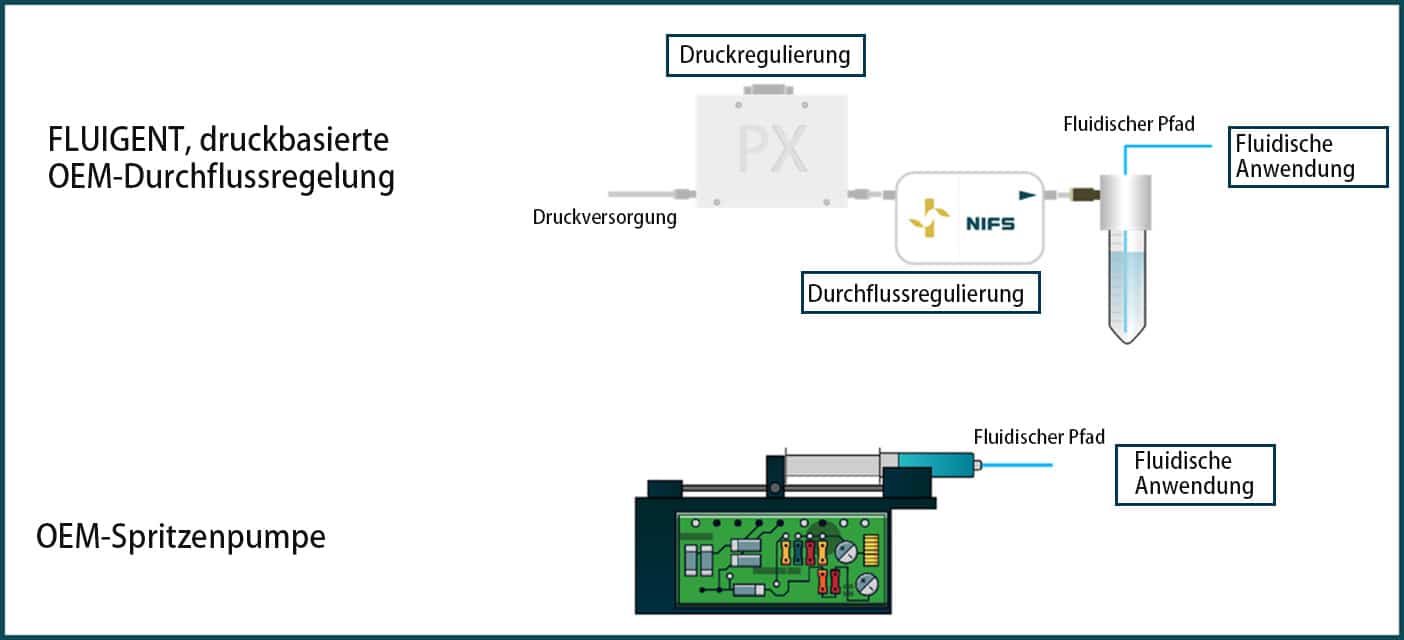

Die von Fluigent angebotene OEM-Standardlösung für die druckbasierte Durchflussregelung, bestehend aus einem hochpräzisen Druckregler (Fluigent PX oder F-OEM) und einem nicht-invasiven Durchflusssensor, ermöglicht eine hervorragende Durchflussregelung ohne fluidische Pfadelemente oder fluidische Kalibrierung. Der NIFS ermöglicht eine berührungslose Live-Durchflussüberwachung und -regelung.

Mit diesem einzigartigen System ist Fluigent anderen Anbietern von mikrofluidischen, druckgesteuerten Durchflusssteuerungen sowie Anbietern von industriellen Spritzenpumpen einen Schritt voraus.

Abbildung 4: Spritzenpumpensystem vs. druckbasiertes Durchflussregelungssystem von Fluigent

| Fluigent Druckregler | OEM-Spritzenpumpe | |

|---|---|---|

| Genauigkeit | < 0,1% CV Skalenendwert (FS) | ~ 1% |

| Druckauflösung (Minimale Druckschritte) | 0.03% FS | K.A. |

| Ansprechzeit | Druckregler: < 30 ms | K.A. |

| Einschwingzeit | Druck: < 2 s Durchflussmenge: < 5 s | Von einigen Sekunden bis zu Minuten, je nach Fluidiksystem |

| Ausgangsdruckbereich | Positiver Bereich: 0 bis 25 mbar, 0 bis 69 mbar, 0 bis 345 mbar, 0 bis 1000 mbar, 0 bis 2000 mbar, 0 bis 7000 mbar Negativer Bereich: 0 bis -25 mbar, 0 bis -69 mbar, 0 bis -345 mbar, 0 bis -800 mbar Push-Pull: -800 bis +1000 mbar | K.A. |

| Bereich der Flüssigkeitsdurchflussrate | 0 bis 10 mL/min | > 200 mL/min |

| Injektionsvolumen | Bis zu 1 L | < 140 mL (begrenzt durch die maximale Spritzengröße) |

| Überwachung und Regulierung der Durchflussrate | Verwendung eines Durchflusssensors: < 5% m.V. | Keine Live-Überwachung. |

| Kompatibilität mit sterilen Umgebungen / Kontaminationsrisiken | Geeignet Sterile Reservoirs und keine mechanischen Teile, die mit den Flüssigkeiten in Berührung kommen Kontrolle der Durchflussrate ohne System in der Fluidikleitung mit dem NIFS möglich | Möglich Einwegspritzen aus Kunststoff OK, aber verminderte Leistung Glasspritzen: Sterilisations-/Reinigungsschritt für jedes Experiment erforderlich |

| Kompatibilität mit Langzeitprotokollen | Geeignet Stabile Druckversorgung | Begrenzt durch das Spritzenreservoir Anfällig für Instabilität im Laufe der Zeit, abhängig von der verwendeten Spritzenpumpe und Spritze |

| Wartung | Nicht erforderlich | Spritzenausrichtung, Wartung der Dichtungen |

2. Die Stabilität muss bei größeren Injektionsmengen nicht mehr beeinträchtigt werden. Gewinnen Sie Zeit bei der Implementierung und beim Nachfüllen.

Wie oben erläutert, ist die Stabilität der Flussrate umso geringer, je größer das Spritzenvolumen (genauer gesagt, der Abschnitt) ist. Folglich müssen die Benutzer von Spritzenpumpen zwischen Stabilität und Mindestvolumen für die Injektion wählen, was je nach Zielanwendung nicht immer möglich ist. Darüber hinaus überschreiten die meisten Spritzenpumpen für mikrofluidische industrielle Anwendungen ein Volumen von 60 ml nicht, was für Anwendungen, die Pufferlösungen benötigen, eine erhebliche Einschränkung darstellen kann.

Bei der Verwendung von Druckreglern ist es möglich, größere Reservoirs zu verwenden. Mit den Drucksystemen von Fluigent können Flaschen mit einem Volumen von bis zu 1 l verwendet werden, ohne dass die ausgezeichnete Flussstabilität, die durch den Druck gewährleistet wird, beeinträchtigt wird. Befüllungs- und Nachfüllvorgänge sind bei druckbasierten Systemen unkompliziert.

3. Eine kosteneffiziente Lösung für Ihr mikrofluidisches System

Auf den ersten Blick kann ein druckgesteuertes Durchflusskontrollsystem kostspieliger sein als ein Spritzenpumpensystem, da die zusätzliche Druckquelle und die Durchflusssensoren (falls erforderlich) die Kosten für das Gesamtsystem in die Höhe treiben. Einige Vorteile von Druckreglern und die kontinuierliche Verbesserung der Technologie wirken sich jedoch letztlich auf die Endkosten Ihres Systems aus, darunter:

- Ein Kanal für mehrere Reservoirs

Mit Hilfe eines Druckreglers können mehrere Reservoirs mit Druck beaufschlagt werden, was bei Spritzenpumpen weniger praktikabel ist, da die Durchflussraten nicht gleichmäßig verteilt sind.

- Bessere Reaktionszeit bedeutet weniger Reagenzienverbrauch und Abfall

Wie oben erläutert, können während der Übergangsphase, in der die Flussraten nicht stabil sind, die Daten nicht ausgewertet werden, und die in dieser Phase verwendeten Reagenzien gehen verloren. Die Minimierung dieser Übergangsphase ermöglicht eine Optimierung des Reagenzienverbrauchs und damit eine Reduzierung der Versuchskosten.

- Druckquelle und Steuerung in einem, um die Gesamtkosten zu senken

Die neueste von Fluigent entwickelte Technologie, eine kompakte All-In-One-Mikrofluidik-Mikropumpe, bietet eine integrierte Druckversorgung und -steuerung (Über- und Unterdruck) in einem leichten und kompakten Format (L*l*H = 7*5*4 cm). Eine kosteneffiziente Technologie mit einem einzigartigen Maß an Kompaktheit.

4. Verringerung der Gefahren aufgrund von Reinigungsproblemen und Kontamination

Die Verwendung einer hochpräzisen Spritzenpumpe erfordert Einwegspritzen aus Glas, Stahl oder Keramik, da die Verformbarkeit von Kunststoffspritzen die Stabilität beeinträchtigt. Diese Einwegspritzen werden im Allgemeinen nicht sterilisiert geliefert. Dies stellt eine Einschränkung für viele biologische Anwendungen dar, bei denen Sterilität auf dem Flüssigkeitsweg zwingend erforderlich ist. Darüber hinaus ist bei der Verwendung von Einwegspritzen eine Reinigung erforderlich, die nicht nur mühsam ist, sondern auch ein zusätzliches Kontaminationsrisiko darstellt, das zu Versuchsfehlern führen kann.

Bei der Verwendung von Druckreglern kommen keine mechanischen Teile mit der Flüssigkeit in Berührung. Es können normale Einwegschläuche oder -behälter verwendet werden, die bei Bedarf sterilisiert werden können. Das Kontaminationsrisiko wird also bei der Verwendung eines Druckreglers im Vergleich zu einer OEM-Spritzenpumpe verringert.

5. Geringerer Wartungsaufwand mit Druckcontrollern

Bei der Entwicklung eines mikrofluidischen Systems mit Komponenten für das Liquid Handling ist es wichtig, den Lebenszyklus aller Teile sowie die erforderliche Wartung zu berücksichtigen, um die Lebensdauer Ihres Systems zu verlängern. Bei der Verwendung von Spritzenpumpen sind zeitaufwändige Wartungsschritte erforderlich, um Leistungseinbußen oder Protokollausfälle zu vermeiden:

- Ausrichtungsschritte: Eine falsche Spritzenausrichtung und -installation würde sowohl die Präzision als auch die Genauigkeit beeinträchtigen. Außerdem können dadurch die Spritzendichtungen aufgrund übermäßiger Installationskräfte beschädigt werden. Dies muss nach jedem Spritzenwechsel durchgeführt werden.

- Wartung der Dichtungen: Wenn Pumpendichtungen im Laufe der Zeit nicht ordnungsgemäß gewartet werden, kann es zu Leckagen kommen, die zu einer weniger genauen Dosierung führen. Kolbendichtungen enthalten oft einen dünnen Film aus Silikonöl, der sich im Laufe der Zeit durch den Gebrauch und den Kontakt mit Flüssigkeiten abnutzt. Eine Nachschmierung ist regelmäßig erforderlich, um Leistungsprobleme oder Schäden zu vermeiden.

Bei der Verwendung von Druckreglern ist der Wartungsaufwand drastisch reduziert, da sie nicht mit Flüssigkeiten in Berührung kommen. Die Sicherstellung einer sauberen Druckquelle reicht in der Regel aus, damit Ihr Druckregler mehrere Jahre lang ordnungsgemäß funktioniert. Im Gegensatz zu Spritzenpumpen für industrielle Anwendungen sind vor dem Start eines Protokolls keine Ausrichtungs- oder Kalibrierungsschritte erforderlich. Druckregler gewährleisten eine lange Lebensdauer des Systems und reduzieren den Zeitaufwand für den Fluigent-Support.

Als Experte und Marktführer im Bereich der präzisen Flüssigkeitssteuerung und -automatisierung bietet Fluigent innovative OEM-Instrumente und kundenspezifische Dienstleistungen für Hersteller aus den Bereichen Life Sciences und Diagnostik.